Cette semaine, je vous propose une immersion dans le monde de la micro mécanique et de l’infiniment petit, j’ai en effet eu la chance de rendre visite à une vieille dame presque centenaire : l’usine de production des cellules vinyles Ortofon au Danemark.

Depuis Copenhague, il faut compter deux heures de route pour rejoindre la tranquille bourgade de Nakskov, à l’extrême sud-ouest du Danemark. Un peu plus tôt, la serveuse d’un restaurant de la capitale confiait son étonnement et presque son amusement à l’évocation d’un déplacement dans cette bourgade pour le moins reculée. Après deux implantations à Copenhague au début du siècle passé, c’est en 1972 qu’Ortofon a choisi ce lieu pour y implanter son usine, un choix qui fût notamment motivé à l’époque par une politique d’incitation des autorités danoises à encourager les entreprises à se localiser dans les régions les plus reculées .

Situé en bordure de route d’une discrète petite zone d’activité, le bâtiment de l’entreprise est facilement reconnaissable avec ses trois hauts drapeaux aux couleurs de la marque. Sur la façade de l’usine, deux inscriptions renseignent déjà le visiteur sur les activités de la marque : ORTOFON et ORTOFON MICROTECH. Si Ortofon se concentre sur la fabrication de cellules pour la haute fidélité et pour le marché des DJay, la division « microtech » concerne la fabrication de composants utilisés pour l’assemblage d’appareils auditifs médicaux.

Cent-vingt personnes composent l’effectif de l’entreprise qui conçoit et fabrique de A à Z les 300.000 cellules produites ici chaque année, les deux tiers du personnel sont destinés à la production à proprement parler. La surface de production est répartie sur deux étages. Lorsque j’interroge Lars Thejl, le responsable export de l’entreprise sur la composition quasi féminine du personnel, il me répond avec un sourire presque gêné en me montrant ses doigts, une façon de rappeler que ce ce minutieux travail nécessite des doigts aussi fins que possibles. Les ateliers sont organisés avec une multitude de postes de travail qui équipent tour à tour les différents éléments microtechniques qui finiront par former au final la cellule, ces postes sont semi-automatisés ou totalement manuels, une méthode de production et d’assemblage qui s’expliquent par la nature des taches techniques à réaliser, mais aussi par la qualité des cellules produites.

Cellules MM ou MC : deux mondes

La plupart des postes de travail semi-automatisés sont situés dans la partie rez-de-chaussée de l’usine, ici on ne fabrique que des cellules MM tandis que l’étage supérieur est réservé à celui des cellules MC où toutes les tâches sont réalisées manuellement. Ici, le haut niveau de formation des employés se conjugue également avec une certaine flexibilité dans les postes de travail, chaque employé pouvant ainsi changer de poste en cas de besoin. Si 10 % des cellules MM font l’objet d’un contrôle qualité, la totalité des cellules MC sont contrôlés et testés, autant de différences qui justifient un traitement de faveur, car le niveau d’exigence technologique pour la fabrication de ces deux types de cellules est très éloigné.

|

Les cellules MM (Mooving Magnet) sont des cellules ou à aimants mobiles, ce sont les plus simples à fabriquer, leur diamant peut être changé s’il est cassé ou trop usé. Grâce à un niveau de sortie supérieur à 2 Mv, elles peuvent s’adapter à la plupart des préamplificateurs phono du marché. Ce sont aussi les moins couteuses avec des tarifs d’entrée de gamme qui débutent à 25 € Les cellules MC (Mooving Coil) sont des cellules à bobine mobile, leur conception repose sur une technologie avancée et beaucoup plus complexe. Leur performance et le niveau de restitution audio sont indéniablement supérieurs, les prix débutent aux alentours de 200 € et peuvent atteindre jusqu’à plusieurs milliers d’euros. |

Un long et minutieux parcours de fabrication

Lors que l’on circule dans l’atelier ce qui frappe c’est la multitude et le contraste des postes de travail, de nombreuses machines visiblement anciennes côtoient parfois un équipement industriel robotique moderne. Depuis toujours Ortofon à pensé et organisé son outil de production afin de pouvoir fonctionner en totale autonomie. Ici la plupart machines ont été fabriquées sur place pour répondre à des besoins spécifiques, un atelier interne à l’usine conçoit, répare et entretien ses nombreuses machines.

La toute première étape de cette grande chaine d’assemblage débute dans un atelier de chimie totalement clos, les employés sont équipés d’un équipement complet de protection afin de respecter les exigeantes normes ISO les plus exigeantes, car c’est ici que l’on produit les composants qui équiperont les appareils auditifs médicaux. L’espace est aussi dédié à la fabrication d’un caoutchouc spécifique qui sera injecté dans des moules afin de réaliser la structure des cellules. Par la suite, certaines pièces microscopiques seront emprisonnées dans cette cage, tandis que d’autres seront montées mécaniquement. Enfin, cet espace se consacre à la fabrication des micros suspensions dont la taille est d’environ deux millimètres, l’importance mécanique de cet élément technique est primordiale pour le bon fonctionnement de la cellule. Après le montage final de la cellule, ce sont les tout derniers réglages de cette suspension qui pourront permettre “d’accorder” la cellule afin de lui offrir une sonorité finale. « Il existe véritablement une relation directe entre la qualité de la suspension et la qualité sonore, tout est une question d’équilibre » tient à préciser Lars Thejl.

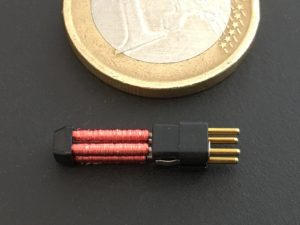

L’installation de tous les équipements micromécaniques relève ensuite d’un travail de précision comparable à celui de l’industrie horlogère, certaines parties mécaniques ont un diamètre qui ne dépasse pas 0,11 mm, les micros filaments de cuivres utilisés pour le bobinage sont de l’ordre du micron, la taille d’un cheveu parait encore bien plus imposante en comparaison. On comprendra aisément pourquoi de nombreux postes de travail sont équipés de microscopes et sont particulièrement bien éclairés .

Le cœur de la cellule concerne le bobinage qui a bien évidemment été étudié avec le plus grand soin, Lars Thejl explique que la qualité première la structure de l’armature est le magnétisme, un élément qui va conditionner le niveau de sortie de la cellule. Le choix et l’utilisation de très nombreux matériaux comme le laiton, le cuivre, l’acier ou le titane ont été opérés pour leurs qualités spécifiques. Ortofon au cours des années a développé de véritables savoir-faire dans le domaine du bobinage, des techniques qui sont différentiés en fonction des modèles. Impossible de s’intéresser à la conception et la fabrication d’une cellule vinyle sans évoquer le cantiléver qui est une sorte de porte pointe sur lequel sera fixé le diamant, ces deux éléments représentant l’ultime partie technique. C’est la partie supérieure du diamant qui elle seule sera en contact direct avec les fameux microsillons de nos chères galettes noires. Les diamants utilisés de 0,15 mm sont à vrai dire l’un des rares composants qui ne soit pas conçu par Ortofon, ils proviennent d’un fournisseur suisse, là encore, rien n’est laissé au hasard, depuis l’axe du cantiléver, la forme biseautée du diamant ou la façon dont l’angle du diamant est orienté sont autant d’ajustements nécessaires qui seront réalisés au microscope.

Impossible de s’intéresser à la conception et la fabrication d’une cellule vinyle sans évoquer le cantiléver qui est une sorte de porte pointe sur lequel sera fixé le diamant, ces deux éléments représentant l’ultime partie technique. C’est la partie supérieure du diamant qui elle seule sera en contact direct avec les fameux microsillons de nos chères galettes noires. Les diamants utilisés de 0,15 mm sont à vrai dire l’un des rares composants qui ne soit pas conçu par Ortofon, ils proviennent d’un fournisseur suisse, là encore, rien n’est laissé au hasard, depuis l’axe du cantiléver, la forme biseautée du diamant ou la façon dont l’angle du diamant est orienté sont autant d’ajustements nécessaires qui seront réalisés au microscope.

Pour conclure son exposé technique et la visite, Lars Thejl utilise une formule qui résume assez bien le savoir-faire technologique de l’entreprise : « Si vous modifiez l’un des nombreux paramètres que nous avons évoqués, vous changez tout en terme de résultat final ». Au cours de ses très longues années d’expérience, Ortofon a réussi à maitriser et à contrôler l’extrême fragilité de cet ensemble microtechnique, son très haut niveau d’expertise technologique lui permet de proposer une offre très pertinente et hautement qualitative.

# # #

Ortofon propose un catalogue très complet avec une quarantaine de références de cellules avec des tarifs de 50 à 7000 €. La marque propose aussi les indispensables portes- cellules, quatre références de bras et des accessoires de réglage et d’entretien.

[rev_slider ORTOFON]

J’ai possédé une ORTOFON MC3000 montée sur une LP12, après avoir remplacé la LINN KHARMA. La lecture, d’une grande finesse, en faisait une cellule étalon à l’époque. J’en garde encore un souvenir ému. Merci Michel pour ce très beau reportage.